Auf die übliche Heimtechnik mag kaum ein Haushalt verzichten. Aber wenn sich erst einmal WLAN Router, DECT Basisstation, Hue Bridge, Ethernet Switch und weitere Geräte zusammen mit Netzteilen, Cat5- und USB-Kabeln sowie den unvermeidlichen Mehrfachsteckdosen an einem Ort knubbeln, dann gibt es in der Regel Kräfte, die aktiv gegen derlei Elektronik- und Kabelhaufen arbeiten; vgl. hierzu die Ausführungen zum Wife Acceptance Factor (WAF) in der Wikipedia. Der Gerätepark muß also weg und als einfachste Lösung bietet sich ein Schränkchen an, dass unter einer bereits vorhandenen Tischplatte montiert wird.

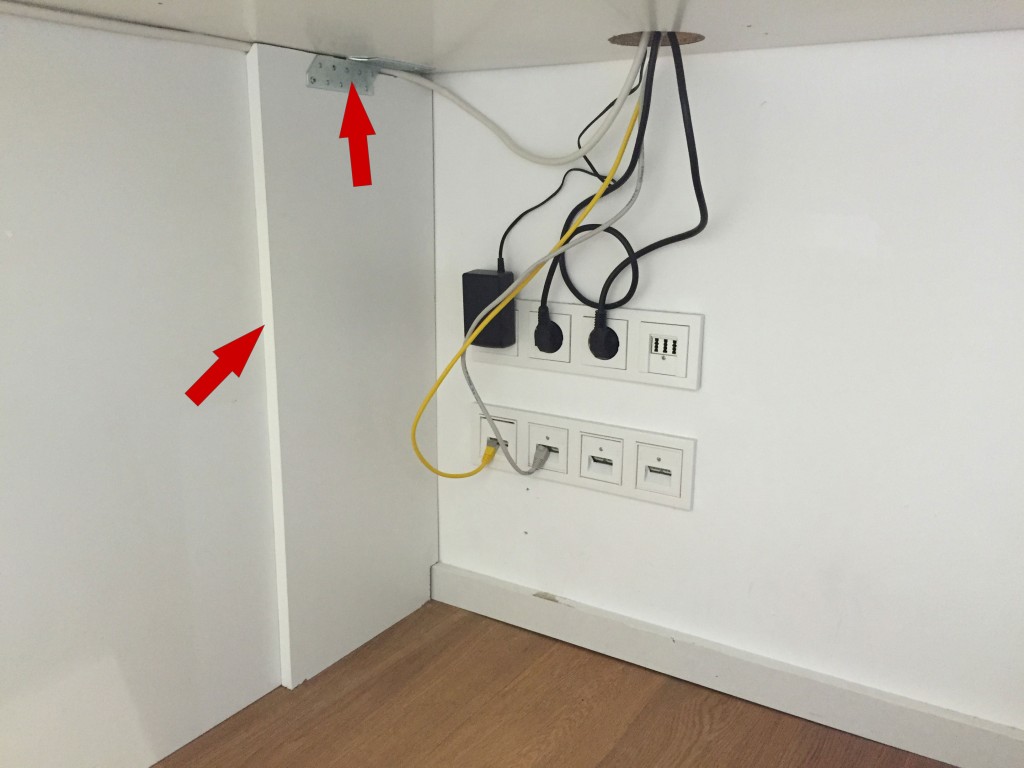

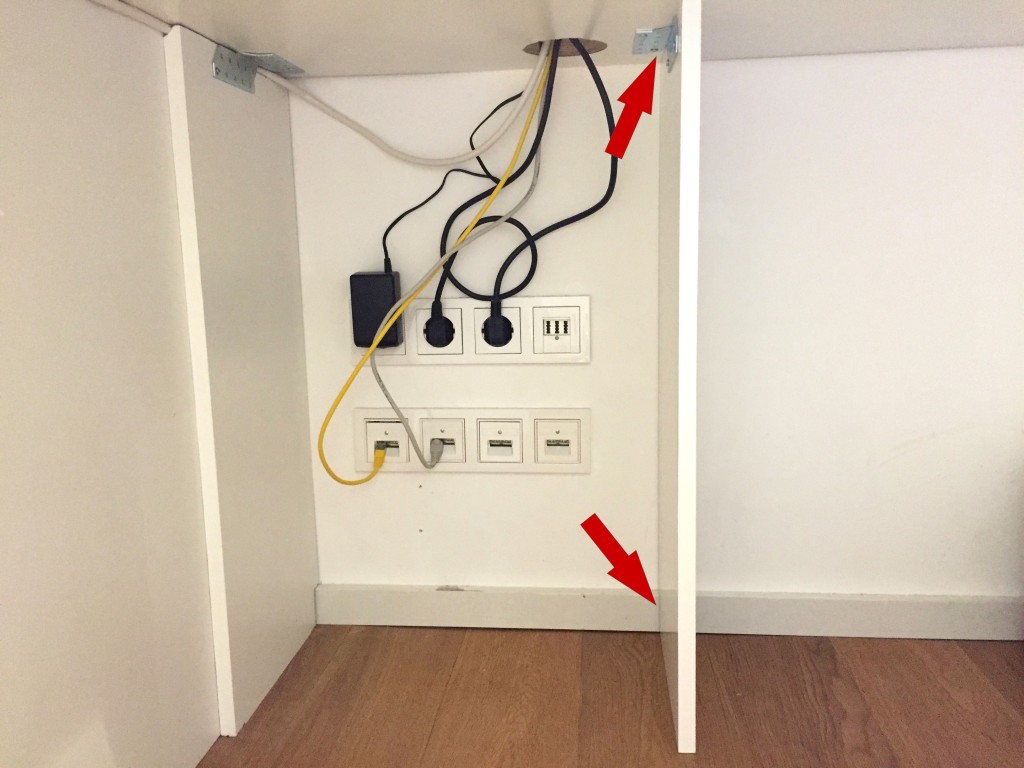

Der designierte Montageort für den Schrank macht klare Vorgaben zu Breite, Höhe und Tiefe, um möglichst dezent in der Ecke zu verschwinden; vgl. Bild. Das Schränkchen soll in der Höhe vom Boden bis zur Tischplatte reichen, nicht tiefer als 30cm sein und in der Breite die Steck- und Ethernetdosen vollständig abdecken. Ein (fast) exakt passendes Schränkchen war weder im stationären Handel noch Online erhältlich. Maßschreinerei kam angesichts des eher niedrigen Anspruchs an Güte und Verarbeitungsqualität aus Kostengründen nicht in Frage. Fazit: Dann wird das Schränk’sche halt selber gebaut!

Der designierte Montageort für den Schrank macht klare Vorgaben zu Breite, Höhe und Tiefe, um möglichst dezent in der Ecke zu verschwinden; vgl. Bild. Das Schränkchen soll in der Höhe vom Boden bis zur Tischplatte reichen, nicht tiefer als 30cm sein und in der Breite die Steck- und Ethernetdosen vollständig abdecken. Ein (fast) exakt passendes Schränkchen war weder im stationären Handel noch Online erhältlich. Maßschreinerei kam angesichts des eher niedrigen Anspruchs an Güte und Verarbeitungsqualität aus Kostengründen nicht in Frage. Fazit: Dann wird das Schränk’sche halt selber gebaut!

Los geht’s mit einer Bierdeckel-Skizze. Der Schrank soll aus 1 cm dicken, weiß laminierten Spanplatten aufgebaut werden. Dazu werden zwei Seitenteile, eine Bodenplatte, eine Leiste und eine Frontplatte für die innenliegende Tür benötigt. Mangels Erfahrung mit Holzarbeiten, wird alles zig Mal durchgemessen, nachgerechnet und kontrolliert.

| Steckbrief “Schrank für Heimtechnik” | ||

|---|---|---|

| Zeitaufwand | 08h 22min 14sek | |

| Material | Holz, Umleimer, Schrauben, Kleber, Aufschraubscharniere, Sparrenpfettenanker | Baumarkt |

| Aufschraubsschloß | Amazon | |

| Temperaturschalter | eBay | |

| Lego Baustein | Sohn 🙂 | |

| Noiseblocker XL2 Rev3 | Google Shopping | |

| Lautsprecherabdeckung | Conrad | |

| Skills | Holzarbeiten, Elektronik | |

| Werkzeug | jap. Zugsäge, Schraubendreher, Akkuschrauber, Dremel, Bügeleisen, Cutter Messer, Schmiergelpapier |

|

Im Baumarkt. Vor Ort stelle ich fest, dass 1 cm dicke Spanplatten gar nicht dick, sondern eher dünn sind. Also spontan vor Ort für 1,6 cm dicke Platten entschieden. Dann stimmen aber meine Berechnungen nicht mehr! Also kurz am Tresen des Holzzuschnitts die Maße nachkalkuliert und die Platten in Auftrag gegeben. Als die Platten fertig sind, stelle ich fest, dass – natürlich – einige Seiten nicht laminiert sind. Brauche ich also noch Umleimer zum Aufbügeln. Den gibt’s aber nicht in 16mm Breite, sondern nur 20mm. Ob sich das später mit dem Cutter-Messer sauber abtrennen lässt…?

Zuhause alle Platten grob aneinander angehalten und festgestellt, dass die “mal eben Nachkalkulation” am Tresen fehlgeschlagen ist: Die Bodenplatte ist um einige Millimeter zu lang. Umpf. Die Platte muß auf jeden Fall gekürzt werden, und zwar ohne passendes Werkzeug. Ich murkse mit der japanischen Zugsäge rum, bis die Platte die richtige Länge hat. Eine gerade Schnittkante sieht allerdings anders aus.

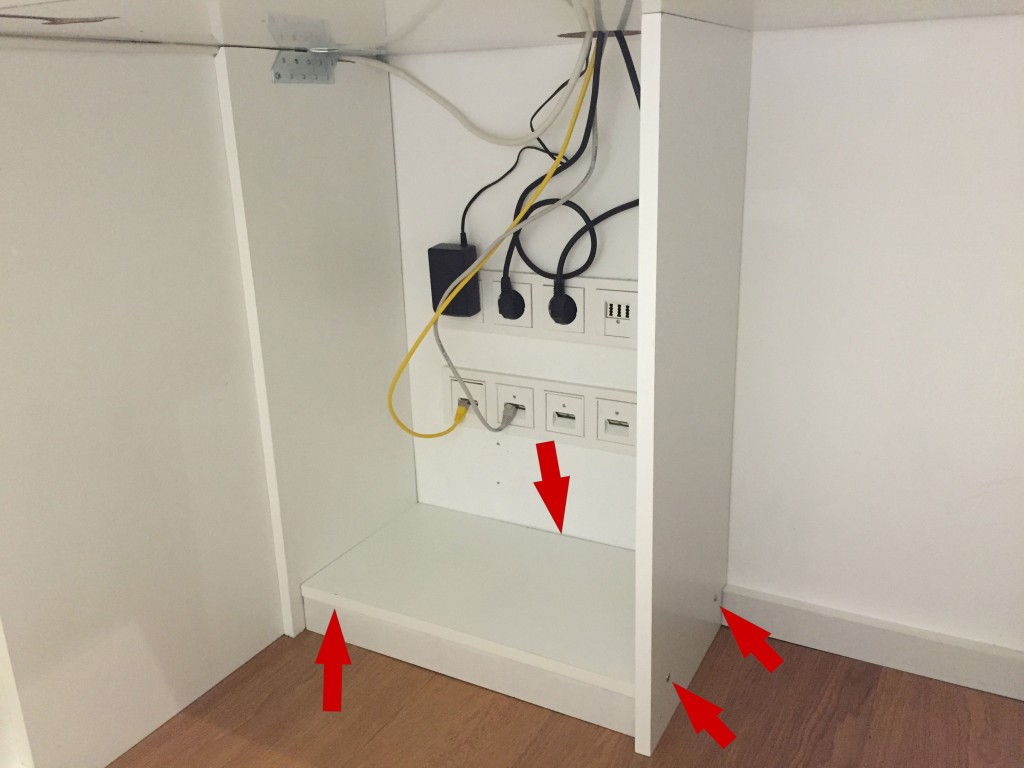

Der Zusammenbau beginnt mit dem linken Seitenteil. Da der Schrank bündig mit der Wand abschließen soll, wird mit der Zugsäge ein rechtwinkliger Teil ausgespart, damit sich das Seitenteil über die Sockelleiste schieben lässt (Pfeil unten rechts). Für das starre Koaxialkabel, oben links im Bild, muss am Seitenteil ein Kanal geschaffen werden, der vorne gerade eben das Kabel durchlässt und weiter hinten etwas mehr Raum bietet. Auch das erledigt die Zugsäge.

Im Anschluß wird die Vorderkante laminiert, was laut Anleitung recht einfach aussieht, sich dann bei der konkreten Umsetzung aber schwerer als erwartet herausstellt. Das Laminierband wird auf die Spanplattenkante aufgelegt und dann mit einem zwischengelegten Handtuch aufgebügelt. Danach schneidet man mit einem Cutter Messer oder passendem Spezialwerkzeug das überstehende Laminatband ab. Wer das kann, ist jetzt wahrscheinlich fertig. Ich musste noch munter mit Schmirgelpapier nacharbeiten, damit eine saubere Kante entsteht. Am Ende sieht’s aber gut aus und das Seitenteil wird mit einem zweckentfremdeten Sparrenverbinder, genauer, einem Sparrenpfettenanker, befestigt.

Analog wird mit dem rechten Seitenteil verfahren. Im folgenden Bild ist es bereits “free floating” an der Tischplatte verschraubt; die Fixierung erfolgt im nächsten Schritt beim Einbau der Bodenplatte.

Die Kante der Bodenplatte wird laminiert und im Anschluß der kleine Sockel vorne mit einem Abstand von 8mm zur Kante angeklebt. Weil sich die Bodenplatte am linken Seitenteil nicht mehr festschrauben lässt, wird sie kurzerhand auch hier festgeklebt. Sekundenkleber ist dein bester Freund! 🙂 Hinten liegt die Bodenplatte auf der wandseitigen Sockelleiste auf und wird nicht verklebt. Der Schrank soll sich ja später noch weitestgehend rückstandsfrei entfernen lassen. Abschließend verbinden zwei Schrauben das rechte Seitenteil mit der Bodenplatte. Damit bekommt die Konstruktion bereits eine passable Stabilität.

Die Stabilität reicht aber noch nicht, da die Konstruktion in der vertikalen Richtung – also von der Wand Richtung Vorderseite – beweglich ist. Mit einem kleinen Winkel wird die Bodenplatte mit der Wand verschraubt. Das hält.

Nun zur Tür. Um mich nicht mit Topfbohrungen und der Anschaffung guter, und damit kostspieliger, Forstnerbohrer rumärgern zu müssen, soll es eine innenliegende Tür werden, die mit zwei 90° Feder-Aufschraubscharnieren befestigt wird. Dazu gibt es, bspw. bei Hettich, eine Montageanleitung, die vom ungeübten Holzwurm aber erst einmal verstanden werden will. Und dann basiert diese auf der (Standard?)Dicke von 19mm Möbelbrettern, so daß hier auch noch auf 16 mm umgedacht werden muß.

Vor Befestigung der Tür schien es sinnvoll, zunächst das Zylinderschloß zu montieren. Dazu Abstände vermessen, dann ein Loch mit passendem Durchmesser bohren und das Schloss durchstecken und mit einigen Abstandsscheiben an der Tür festschrauben. Im Bild ist die fertig montierte Tür mit Aufschraubscharnieren und Schloss zu sehen.

Auf zum nächsten, lustigen Teil. Das Schloss hat einen Bolzen, der durch Drehen des Schlüssels ein- und ausgefahren wird. Der ausgefahrene Bolzen benötigt im rechten Seitenteil eine

Vertiefung, in die er einfahren kann,  damit die Tür auch tatsächlich verschlossen ist. Ich bohre mehrere kleine Löcher neben- und untereinander in das Seitenteil, um eine Nut zu erzeugen. Dann wird mit dem Cutter Messer grobschlächtig nachgearbeitet bis ein entkernter kleiner Lego-Baustein (ein “Zweier”) in die Vertiefung passt. Theoretisch hätte es auch beim Bolzen-direkt-in-Spanplatte bleiben können; die Spanplatte schien einen ausreichenden Halt zu gewährleisten. Aber bei dem Schränkchen wurde schon genug gestümpert, dann soll der Bolzen wenigstens ein stabiles Gegenstück erhalten! Nachdem der Lego-Baustein mit Heißkleber (könnte auch Holzleim gewesen sein) in der Vertiefung fixiert wurde, korrigiere ich farbliche Aberrationen zwischen Schrank, Kleber und Lego-Baustein mit einem Emaille-Reparaturstift. Hauptsache weiß. Und ja, schön ist anders.

damit die Tür auch tatsächlich verschlossen ist. Ich bohre mehrere kleine Löcher neben- und untereinander in das Seitenteil, um eine Nut zu erzeugen. Dann wird mit dem Cutter Messer grobschlächtig nachgearbeitet bis ein entkernter kleiner Lego-Baustein (ein “Zweier”) in die Vertiefung passt. Theoretisch hätte es auch beim Bolzen-direkt-in-Spanplatte bleiben können; die Spanplatte schien einen ausreichenden Halt zu gewährleisten. Aber bei dem Schränkchen wurde schon genug gestümpert, dann soll der Bolzen wenigstens ein stabiles Gegenstück erhalten! Nachdem der Lego-Baustein mit Heißkleber (könnte auch Holzleim gewesen sein) in der Vertiefung fixiert wurde, korrigiere ich farbliche Aberrationen zwischen Schrank, Kleber und Lego-Baustein mit einem Emaille-Reparaturstift. Hauptsache weiß. Und ja, schön ist anders.

Tada! Der Schrank mit geschlossener Tür. Etwaige Kommentare zu Spaltmaßen & Co. bitte direkt nach /dev/null.

Jetzt wird die ganze Haustechnik verstaut: WLAN Router, Ethernet Switch, TimeCapsule, DECT Basisstation, Kabelmodem und – nicht sichtbar – die Basisstation des Little Printers (leider End-of-Life), USB Festplatte und zwei Mehrfachsteckdosen nebst fünf Netzteilen. FTW!

Der Schrank wird wegen Überfüllung geschlossen und ich zitiere Schiller: Von der Stirne heiss, rinnen muß der Schweiß, soll das Werk den Meister loben, doch der Segen kommt von oben. Der Schrank ist fertig. ipse fecit.

Aber so endet die Geschichte nicht.

Nach einigen Verkabelungsoptimierungen fällt mir auf, dass die Gerätschaften im Schrank eines ganz besonders gut können: Strom in Wärme umwandeln. Im Schrank wird es so warm, dass ich mir über Energy Harvesting Gedanken mache. Da habe ich jetzt einen tollen Schrank, aber was, wenn die Elektronik wegen Überhitzung frühzeitig den Geist aufgibt? Kreisch! Ein Kühlsystem muß her. Wasserkühlung nein. Thermoelektrische Kühlung nein. Also Luftkühlung. Neuer Payload: [a] Ein leiser Lüfter, [b] ein Temperaturschalter und [c] eine Lüfterabdeckung.

[a] Beim Luftquirl fällt meine Wahl auf den 120x120mm PC-Lüfter Noiseblocker BlackSilent XL2 Rev3 (Link zu Google Shopping). Der soll 80.000 Stunden halten, lässt sich auf leise 1500 Umdrehungen/Minute runterregeln und benötigt nur eine geringe Startspannung von sechs Volt.

[a] Beim Luftquirl fällt meine Wahl auf den 120x120mm PC-Lüfter Noiseblocker BlackSilent XL2 Rev3 (Link zu Google Shopping). Der soll 80.000 Stunden halten, lässt sich auf leise 1500 Umdrehungen/Minute runterregeln und benötigt nur eine geringe Startspannung von sechs Volt.

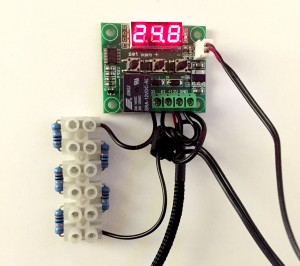

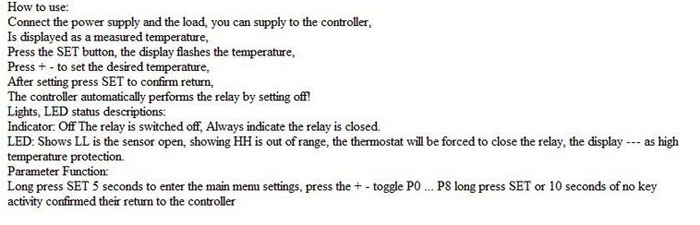

[b] Der Temperatur-Schalter kommt via eBay innerhalb einiger Wochen direkt aus China. Die Funktionsweise ist simpel: Ein Temperaturfühler misst die Umgebungstemperatur und schaltet bei Über-/Unterschreiten einer zuvor definierten Schwelltemperatur ein Relais ein oder aus. Der Preis ist mit unter vier Euro unschlagbar. Aber es gibt auch eine Downside: Die Anleitung ist, sagen wir mal, ein wenig kryptisch. Hier ist sie, alles klar?!

[b] Der Temperatur-Schalter kommt via eBay innerhalb einiger Wochen direkt aus China. Die Funktionsweise ist simpel: Ein Temperaturfühler misst die Umgebungstemperatur und schaltet bei Über-/Unterschreiten einer zuvor definierten Schwelltemperatur ein Relais ein oder aus. Der Preis ist mit unter vier Euro unschlagbar. Aber es gibt auch eine Downside: Die Anleitung ist, sagen wir mal, ein wenig kryptisch. Hier ist sie, alles klar?!

[c] Die gängigen PC-Lüfter-Abdeckungen sagen mir nicht zu, also schaue ich mal bei Conrad vorbei. Und siehe da! Im Lautsprecherbereich gibt’s genau das Richtige, und zwar ein recht ansehnliches 105 mm Lautsprecher Schutzgitter. Weiß wäre mir lieber gewesen, aber die Auswahl an weißen Schutzgittern ist überschaubar. Quasi null. Vielleicht sprühe ich das Teil später noch weiß an, aber jetzt geht es erst einmal an den Einbau der Komponenten Ahh und Beh sowie Zeh.

[c] Die gängigen PC-Lüfter-Abdeckungen sagen mir nicht zu, also schaue ich mal bei Conrad vorbei. Und siehe da! Im Lautsprecherbereich gibt’s genau das Richtige, und zwar ein recht ansehnliches 105 mm Lautsprecher Schutzgitter. Weiß wäre mir lieber gewesen, aber die Auswahl an weißen Schutzgittern ist überschaubar. Quasi null. Vielleicht sprühe ich das Teil später noch weiß an, aber jetzt geht es erst einmal an den Einbau der Komponenten Ahh und Beh sowie Zeh.

Die mühselig angeschraubte Tür wieder abzumontieren, um dann vernünftig ein Loch für den Lüfter auszusägen, kommt nicht in Frage. Und wo wir gerade beim Thema sind: Ich habe gar keine Stichsäge! Mit dem Fuchsschwanz oder der Zugsäge werde ich hier auch nicht weiterkommen. Aber ich habe einen Dremel Micro 8050 mit allerhand Trennscheiben – das könnte doch klappen, wenn ich statt eines Kreises eine Oktagonform aus der Tür rausfräse. Ich klebe den mit Elektronik gefüllten Innenraum mit Frischhaltefolie ab, um ein Säge-Spän-O-Geddon zu vermeiden und lege los. Allerdings ist nach wenigen Sekunden klar, dass ich mit den mitgelieferten Trennscheiben nicht einmal eine Seite des Oktagons in die 16 mm dicke Tür gefräst bekommen werde. Shoot! Der Payload steigt weiter, denn ich benötige offensichtlich eine Holztrennscheibe. Da gibt es ein passendes Modell  von Dremel mit Karbid-Beschichtung, Modell SC544, ist aber HÖLLE teuer! Geizhals, idealo, günstiger, dann! yeehaa!, für einen akzeptablen Preis bei eBay gefunden. Die Trennscheibe kommt an und ich fräse los. Mein Gott, macht das Handwerken mit vernünftigem Werkzeug SPAß! Geht durch, wie durch Butter. Zumindest die ersten 8-10 mm. Dann wird’s aber doch schwierig, weil der Fräswinkel schräg und damit natürlich nicht optimal ist. Ist quasi unmöglich mit zunehmend spitzer werdendem Winkel komplett durch die 16 mm durchzukommen. Zumal der Dremel Micro zwar ordentlich Gas gibt, aber mangels Drehmoment bei höherem Druck in die Knie geht, um dann letztendlich immer wieder steckenzubleiben. Soviel zu “vernünftigem Werkzeug”. Eine gute Trennscheibe macht aus einem Micro eben keinen Trennjäger. Ok, again what learned. Ich murkse mich von beiden Seiten der Tür in Richtung eines Oktagon-Ausschnitts, was einiges an Geduld erfordert, am Ende aber zum Erfolg führt.

von Dremel mit Karbid-Beschichtung, Modell SC544, ist aber HÖLLE teuer! Geizhals, idealo, günstiger, dann! yeehaa!, für einen akzeptablen Preis bei eBay gefunden. Die Trennscheibe kommt an und ich fräse los. Mein Gott, macht das Handwerken mit vernünftigem Werkzeug SPAß! Geht durch, wie durch Butter. Zumindest die ersten 8-10 mm. Dann wird’s aber doch schwierig, weil der Fräswinkel schräg und damit natürlich nicht optimal ist. Ist quasi unmöglich mit zunehmend spitzer werdendem Winkel komplett durch die 16 mm durchzukommen. Zumal der Dremel Micro zwar ordentlich Gas gibt, aber mangels Drehmoment bei höherem Druck in die Knie geht, um dann letztendlich immer wieder steckenzubleiben. Soviel zu “vernünftigem Werkzeug”. Eine gute Trennscheibe macht aus einem Micro eben keinen Trennjäger. Ok, again what learned. Ich murkse mich von beiden Seiten der Tür in Richtung eines Oktagon-Ausschnitts, was einiges an Geduld erfordert, am Ende aber zum Erfolg führt.

Kanten, Grate und allem, was den Oktagon-Ausschnitt noch hässlicher macht, als es auf den kleinen Bildern zu erahnen ist, rücke ich mit dem Cutter Messer zuleibe. Glücklicherweise wird von den Schnittkanten später (von vorne) nichts zu sehen sein. Der Lüfter wird eingeschraubt, der Temperaturschalter eingeklebt. Anfangs noch mit doppelseitig klebenden PowerStripe-Nachbauten von Aldi (wie im folgenden Bild zu sehen), später dann professionell mit einem dicken Kleks Heißkleber.

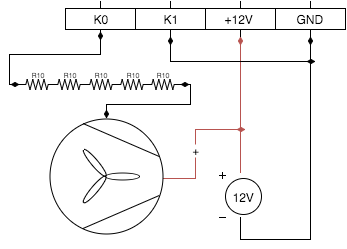

Die Verkabelung des Lüfters mit dem Temperaturschalter sieht wilder aus, als sie ist. Das folgende Schaltbild zeigt, wie die Komponenten miteinander verbunden werden müssen. Der Temperaturschalter ist so konfiguriert, dass er bei 30° Grad Celsius das Relais durchschaltet und damit den Lüfter in Betrieb setzt. Bei Erreichen von 28° Grad wird der Lüfter wieder ausgeschaltet.

Vorne wird noch das Lautsprecher Schutzgitter aufgeschraubt und das Schränkchen ist fertig.

Ahh, doch noch nicht ganz. Nach einigen Tagen Betrieb zeigt sich, dass der “Silent”-Lüfter nicht Silent genug zu Werke geht. Als hoffentlich finaler Schritt muß jetzt noch die Drehzahl runtergeregelt werden. Jetzt darf ich mein Grundlagenwissen der Physik aus der Klamottenkiste holen, um den benötigten Widerstandsbereich eines Potentiometers und dessen nötige Verlustleistung zu berechnen. Ich wackel zum Conrad, um nach sehr, sehr, sehr vielen Jahren mal wieder an der berühmten Bauteiletheke zu stehen. Das Glück ist mir hold, denn ich erwische einen sehr freundlichen Berater, der mich auf den rechten Widerstandspfad führt und mir anschaulich erklärt, dass ein Poti mit 1 Watt Verlustleistung eine kostspielige Angelegenheit werden würde. Stattdessen lautet seine Empfehlung, einige 1 Watt 10 Ohm-Widerstände zu nehmen und diese so lange in Reihe zu schalten, bis die gewünschte Lüfterdrehzahl erreicht ist. Ein axellenter Tip und das Ergebnis der Lüsterklemmenreihenschaltung ist im linken Bild gefolgt vom Schaltplan zu sehen.

Ich habe fertig.